A Questão Central: Um Gargalo Escondido à Vista de Todos

A fase de lavagem dos precursores de fosfato de ferro determina diretamente a pureza final do cátodo.

No entanto, muitas fábricas ainda dependem de filtros de placa aberta e de estrutura, originalmente concebidos para processos químicos muito menos exigentes.

O resultado é uma lavagem inconsistente, impurezas residuais e um estrangulamento que limita silenciosamente a escalabilidade e o acesso ao mercado.

1. A Ligação Direta: Eficiência de Lavagem = Desempenho da Bateria

Na prática industrial, o desempenho de lavagem é normalmente medido pela condutividade do líquido do filtro do bolo, que reflete os iões residuais de sulfato e amónio.

Uma lavagem inadequada permite que estas impurezas entrem no material final do LFP, degradando a estrutura cristalina e aumentando a resistência interna.

Porque é que isto importa:

- Muitas operações têm dificuldade em manter-se abaixo dos 500 μS/cm.

- Os produtos premium de LFP requerem cada vez mais níveis de condutividade muito mais baixos.

- A sua capacidade de lavagem impacta diretamente a qualidade do produto, o preço e o acesso ao mercado.

O Verdadeiro Custo de Usar uma Prensa de Filtro de Placa e Estrutura

A tradicional prensa de filtro de placa e estrutura impõe um triplo fardo que erosiona o seu resultado financeiro. As principais ineficiências são resumidas abaixo:

Tabela: O Triplo Custo da Prensa de Filtro de Placa e Quadro

| Dimensão de Custo | Problema central | Impacto no Seu Negócio |

| Qualidade e Valor do Produto | Fuga de tecido, lavagem desigual, condutividade alta e variável. | Má consistência de lotes, incumprimento das especificações premium, comoditização do produto, incapacidade de cobrar prémios de preço. |

| Operações e Ambiente | Processo aberto, emissões de COVs, fugas crónicas, ambiente de trabalho precário. | Desafios na segurança/retenção dos trabalhadores, elevado risco de conformidade, falhas em auditorias ESG de clientes, custos adicionais de tratamento de resíduos. |

| Eficiência e Escalabilidade | Trabalho intensivo, bloqueado por lotes, alto consumo de água/energia, baixa automação. | Torna-se um gargalo durante o ramp-up, com alto OPEX, incompatível com fluxos modernos de “fábrica inteligente” baseados em dados. |

3. A Melhoria Estratégica: De Gargalo a Vantagem

Este gargalo, no entanto, não é um custo fixo. A atualização para um sistema de filtragem microporosa de precisão de próxima geração transforma este “Centro de Triplo Custo” numa “Vantagem Estratégica Tripla”: permitindo um salto na pureza e consistência do produto, criando um processo moderno automatizado e escalável, e cumprindo os requisitos ESG e de fabrico sustentável mais rigorosos.

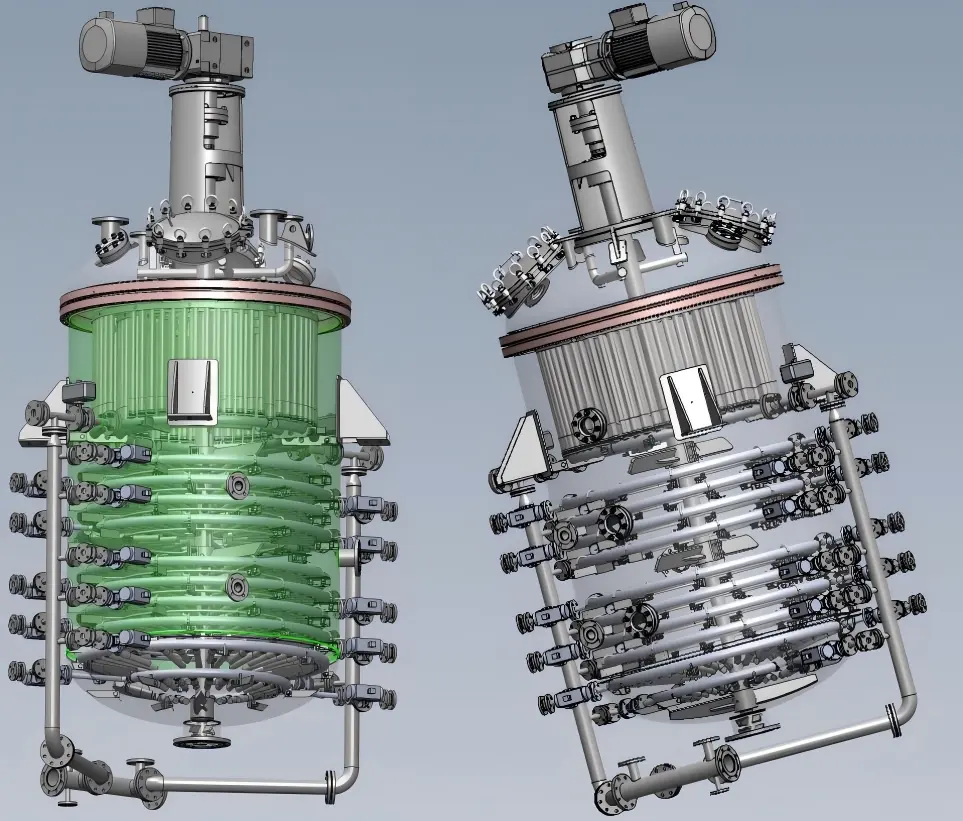

A solução em princípio: Filtração de Precisão em Circuito Fechado

O caminho a seguir é adotado pelos principais produtores: sistemas integrados com filtros microporosos sinterizados de precisão (PEF). Esta abordagem contradiz diretamente a tabela acima:

- Qualidade Garantida: A vedação hermética garante fugas zero e uma saída consistente e de alta pureza.

- Lavagem eficiente: A lavagem programável e uniforme elimina zonas mortas, alcançando uma condutividade fiável e baixa.

- Operação Automatizada: O controlo total do PLC permite operação 24/7, rastreabilidade de dados e um caminho claro para uma “fábrica escura” para esta operação de unidade.

O que vem a seguir: Transformar Insights em Ação

Compreender o problema é o primeiro passo. O próximo passo é explorar uma solução comprovada, adaptada à sua operação.

Veja como os líderes da indústria estão a resolver isto. Documentamos toda a jornada — desde os dados piloto iniciais até à implementação em larga escala — em estudos de caso detalhados.

Pronto para avaliar o seu cenário específico?

[Contacte os nossos especialistas para uma consulta técnica]