El problema central: un cuello de botella oculto a plena vista

La fase de lavado de los precursores de fosfato de hierro determina directamente la pureza final del cátodo.

Sin embargo, muchas plantas siguen dependiendo de prensas filtrantes de placa abierta y de marco, diseñadas originalmente para procesos químicos mucho menos exigentes.

El resultado es un lavado inconsistente, impurezas residuales y un cuello de botella que limita silenciosamente la escalabilidad y el acceso al mercado.

1. El enlace directo: eficiencia de lavado = rendimiento de la batería

En la práctica industrial, el rendimiento de lavado se mide comúnmente por la conductividad del líquido del filtro de pastel, que refleja los iones residuales de sulfato y amonio.

Un lavado deficiente permite que estas impurezas se trasladen al material final del LFP, degradando la estructura cristalina y aumentando la resistencia interna.

Por qué es importante:

- Muchas operaciones tienen dificultades para mantenerse por debajo de 500 μS/cm.

- Los productos premium de LFP requieren cada vez más niveles de conductividad mucho más bajos.

- Tu capacidad de lavado impacta directamente en la calidad de tu producto, el precio y el acceso al mercado.

El verdadero coste de usar una prensa de filtro de placa y marco

La prensa tradicional de filtro de placa y marco impone una triple carga que erosiona tus resultados. Las ineficiencias principales se resumen a continuación:

Tabla: El triple coste de la prensa filtrante de placa y marco

| Dimensión de coste | Problema central | Impacto en tu negocio |

| Calidad y valor del producto | Fugas de tela, lavado desigual, conductividad alta y variable. | Mala consistencia en los lotes, incumplimiento de especificaciones premium, commoditización del producto, incapacidad para cobrar primas de precio. |

| Operaciones y Medio Ambiente | Proceso abierto, emisiones de COVs, fugas crónicas, mal ambiente laboral. | Desafíos en la seguridad/retención de los trabajadores, alto riesgo de cumplimiento, fracaso en auditorías ESG de clientes y costes adicionales de tratamiento de residuos. |

| Eficiencia y escalabilidad | Requiere mucho trabajo, bloqueado por lotes, alto consumo de agua/energía, baja automatización. | Se convierte en un cuello de botella durante la aceleración, con alto OPEX, incompatible con los flujos modernos de «fábrica inteligente» basados en datos. |

3. La mejora estratégica: de cuello de botella a ventaja

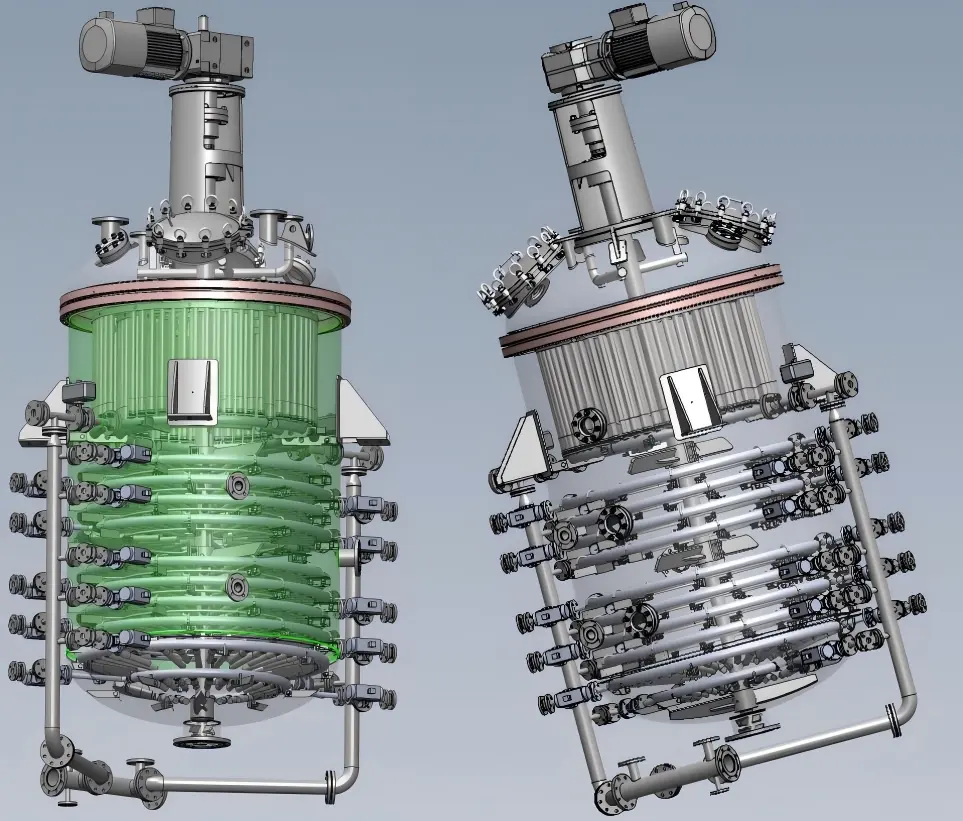

Sin embargo, este cuello de botella no es un coste fijo. La actualización a un sistema de filtración microporosa de precisión de próxima generación convierte este «Centro de Triple Coste» en una «Triple Ventaja Estratégica»: permite un salto en la pureza y consistencia del producto, crea un proceso moderno automatizable y escalable, y cumple con los requisitos ESG y de fabricación sostenible más estrictos.

La solución en principio: filtración de precisión en lazo cerrado

El camino a seguir es seguido por los principales productores: sistemas integrados con filtros microporosos sinterizados de precisión (PEF). Este enfoque contradice directamente la tabla anterior:

- Calidad garantizada: El sellado hermético garantiza cero fugas y una salida constante y de alta pureza.

- Lavado eficiente: El lavado programable y uniforme elimina zonas muertas, logrando una conductividad baja de forma fiable.

- Operación automatizada: El control completo del PLC permite operación 24/7, trazabilidad de datos y un camino claro hacia una «fábrica oscura» para esta operación unitaria.

Qué sigue: Transforma las ideas en acción

Entender el problema es el primer paso. El siguiente es explorar una solución probada adaptada a tu operación.

Descubre cómo los líderes del sector están resolviendo esto. Documentamos todo el recorrido —desde los datos piloto iniciales hasta la implementación a gran escala— en estudios de caso detallados.

¿Listo para evaluar tu situación específica?

[Contacta con nuestros especialistas para una consulta técnica]