Durante décadas, la producción de glifosato se ha definido por un proceso fragmentado: reaccionar en un recipiente y luego transferir la suspensión a otro para separarla. Este paradigma crea cuellos de botella inherentes en la eficiencia continua del proceso de fabricación, la recuperación de productos y la seguridad operativa.

En Dongou Microfiltration, abordamos esto no como una cuestión de mejorar unidades individuales, sino como un diseño sistemático de procesos químicos. El resultado es un sistema integrado de reacción y filtración reinventado. Este artículo expone la filosofía central de diseño que transforma la secuencia tradicional por lotes en un sistema de fabricación continua automatizado y fluido.

Decisión de Ingeniería Básica 1: De la transferencia horizontal a la zonificación funcional vertical

El reto: ¿Cómo integrar la reacción y la filtración en un solo recipiente de forma eficiente?

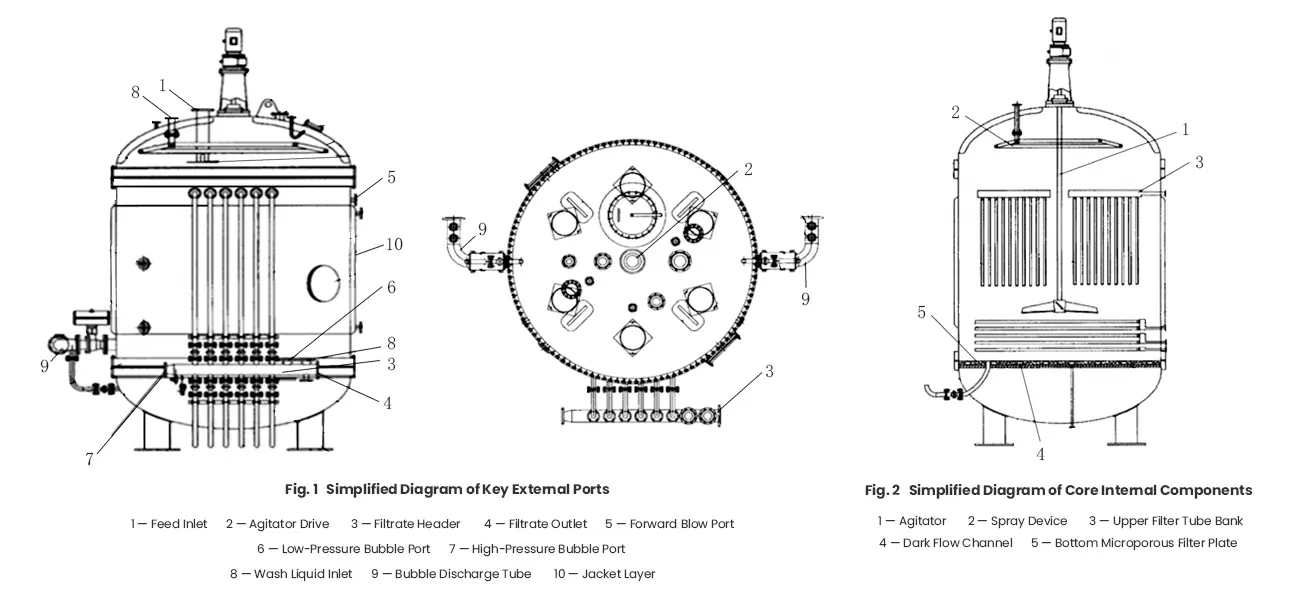

La lógica: En lugar de conectar tanques separados, aplicamos el principio de zonificación funcional vertical en los reactores. Un único recipiente a presión está diseñado internamente en zonas dedicadas y apiladas para agitación/reacción, microfiltración de precisión, lavado in situ y descarga.

La innovación: Este diseño modular del reactor permite que la secuencia del proceso —desde la reacción hasta la formación de la tarta— avance verticalmente por gravedad y flujo controlado sin bombeo o transferencia entre etapas. Es la base física para la integración de filtración por reacción continua, eliminando los tiempos de inactividad entre lotes y reduciendo la huella para el diseño de plantas industriales.

Decisión de Ingeniería de Núcleos 2: De Elementos Desechables a Núcleos Regenerativos de Alta Precisión

El reto: ¿Cómo asegurar una filtración precisa (hasta 0,2μm) resistiendo años de ciclos agresivos de limpieza química y mecánica?

La lógica: Un filtro que obstruye o degrada rápidamente socava cualquier optimización integrada del proceso. Necesitábamos un núcleo que combinara una estructura porosa ultrafina con una durabilidad extrema.

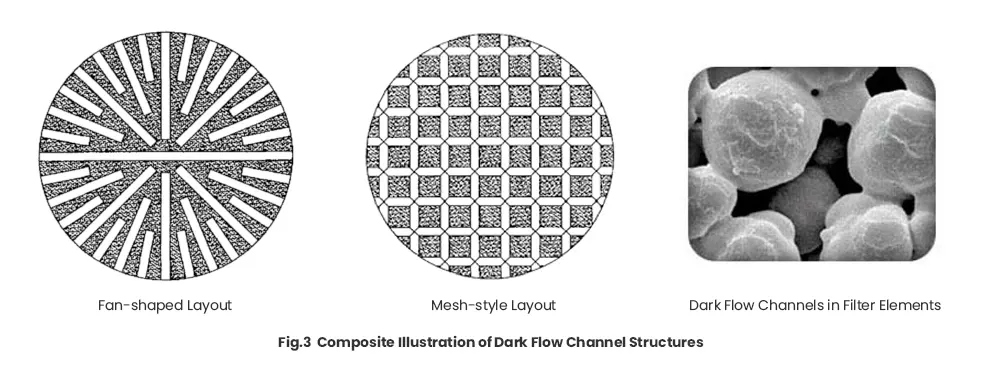

La innovación: Los canales de filtración de flujo oscuro patentados (ZL200810184815.4). Esta innovación de ingeniería en filtración incorpora una red de canales subterráneos dentro del elemento filtrante UHMWPE.

- Durante la operación, la presión se distribuye uniformemente, evitando el cegamiento prematuro.

- Durante la limpieza, un pulso uniforme de espalda desaloja el pastel sin esfuerzo.

Esta capacidad regenerativa es clave para una alta recuperación de productos y estabilidad a largo plazo en sistemas industriales de filtración química.

Decisión de ingeniería central 3: De la manipulación manual de lotes al ciclo sellado y automatizado

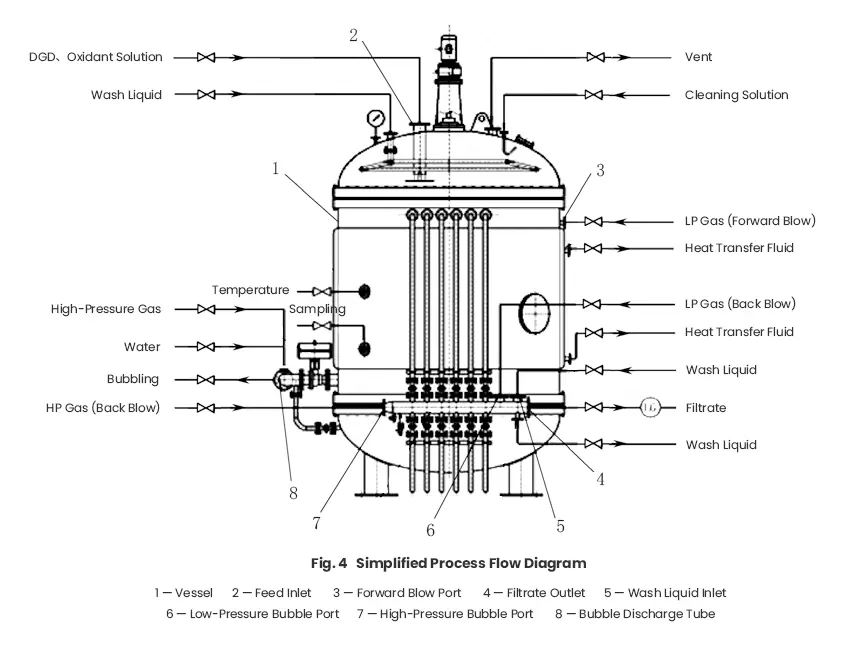

El reto: ¿Cómo automatizar el lavado y secado de la tarta con glifosato y lograr una descarga limpia en una unidad de filtración de sistema cerrado?

La lógica: La verdadera optimización y automatización de procesos requiere reemplazar todas las intervenciones manuales por una secuencia determinista in situ.

La innovación: Un ciclo propietario de «Blow Forward – Back Blow – Back Wash – Transporte de burbujas». Tras la filtración, los gases y los líquidos de lavado se automatizan para el lavado y secado in situ. El último avance es el transporte asistido por burbujas de pastel: introducir gas para fluidificar el pastel sólido, permitiendo que se bombee fuera del recipiente como una suspensión en purina. Esto completa un ciclo completo de eficiencia de proceso de extremo a extremo, reduciendo la exposición de los operadores en plantas químicas a cero y permitiendo la verdadera automatización de plantas químicas.

Conclusión: Más allá de una máquina — Una garantía de proceso determinista

El Filtro de Reactor Todo en Uno encarna nuestra filosofía central de ingeniería: Empieza con el fin en mente. Cada decisión de diseño se revierte a partir de los objetivos de máximo rendimiento, seguridad y continuidad.

Ofrecemos no solo equipos, sino una solución de proceso completa y garantizada, incluyendo el paquete crítico de procesos, el sistema de control automatizado y la formación integral de los operadores. Esto garantiza que el rendimiento validado en nuestro laboratorio se traduzca en resultados deterministas en tu centro.

Si te enfrentas a un reto de separación sólido-líquido que parece «imposible», la solución puede no ser un componente mejor, sino una mejora del proceso. Estamos listos para embarcarnos en ese camino del diseño contigo.